Ingenieurdienstleistungen

Leistungen zur Prozessoptimierung

Ganzheitliche Optimierung des Farbwechselprozesses

Aufgrund unserer über 25-jährigen Erfahrung im Bereich Kostenreduzierung in der kunststoffverarbeitenden Industrie, können wir ergänzend zu den Reinigern auch Ingenieurdienstleistungen anbieten.

Neben den Vorteilen durch den Einsatz unserer Reiniger lassen sich durch Prozessoptimierungen weitere Kosten einsparen:

- Schnellere Material- und Farbwechsel

- Kürzere Maschinenstillstandzeiten

- Geringeren Material-Reinigerverbrauch

Zykluszeiten im Spritzgießprozess sind selten optimal. Beim Abmustern eines Werkzeuges, wo die Zykluszeit bestimmt wird, wird das Augenmerk oft auf andere Merkmale wie Qualität, Maßhaltigkeit, Optik, … gelegt. Die Zykluszeit ergibt sich nach dem Erreichen der geforderten Merkmale und wird nicht mehr verändert. Oft lässt auch der zeitliche Druck eine Optimierung der Zykluszeit bei Einhaltung aller geforderten Merkmale nicht zu.

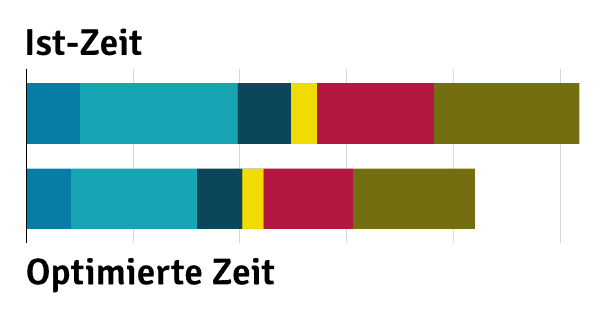

Das Diagramm zeigt typische Werte einer Zykluszeitreduzierung. In allen Bereichen der Spritzgießzyklen können Zeiten bei gleichbleibender Qualität eingespart werden. Wir haben in den letzten 25 Jahren eine maximale Zykluszeitreduzierung von bis zu 36% erreichen können. Der Durchschnittswert aller bisher durchgeführten Zykluszeitreduzierungen liegt bei 19%.

Ein großes Projekt ist an dieser Stelle besonders zu erwähnen. Bei einem Automobilzulieferer mit ca. 100 Spritzgießmaschinen, haben wir innerhalb eines halben Jahres durch Zykluszeitenoptimierung einen Wert von 750.000 € eingespart. Auf Maschinenkapazitäten umgerechnet, wären durch die Optimierungen 11 Maschinen frei geworden.

Prozessoptimierung

Eine große Anzahl an Prozessparametern (Temperaturen, Drücke, Geschwindigkeiten, Wege, …) bilden den Spritzgießprozess ab. Sie alle tragen dazu bei, dass am Ende ein Kunststoffartikel produziert wird. Die sich gegenseitig beeinflussenden Parametern bilden eine komplexe Matrix an Einstellmöglichkeiten. Sie alle haben einen Einfluss auf die Qualität des Formteils und der wirtschaftlichen Fertigung.

Die Prozessparameter werden in der Abmusterung ermittelt und anschließend selten weiter optimiert. Eine Prozessoptimierung garantiert einen stabileren Fertigungsprozess, eine verbesserte Formteilqualität und eine wirtschaftlichere Fertigung. Die Herstellkosten und die Ausschussrate werden z. B. durch eine Optimierung gesenkt.

Neben den Maschinenparametern beeinflussen auch das Spritzgießwerkzeug, das Material und der Mensch den Spritzgießprozess. Hier gibt es weitere Ansatzpunkte der Optimierung.

Unsere Prozessoptimierung beinhaltet nicht nur die Optimierung der Maschinenparameter, sondern auch die der Werkzeugtechnik. Die Analyse des Materials, die Bewertung des Ausbildungsstandes und die Schulung der Mitarbeiter gehören ebenso zu unserer Gesamtoptimierung.

In kunststoffverarbeitenden Unternehmen können viele Prozesse durch Kennzahlen abgebildet werden. So werden sie transparenter und anhand der Stellschrauben können Sie optimiert werden. Eine wichtige Kennzahl ist die OEE-Kennzahl. In vielen Unternehmen liegt sie nach der Einführung bei ca. 60. Nach der Analyse der Verfügbarkeit, Leistung und Qualität und der nachfolgenden Optimierung, konnten wir diese Kennzahl im Durchschnitt auf 87 erhöhen. In einigen Fällen sind noch höhere Werte erzielt worden.

Neben der Kennzahl der Gesamtanlageneffektivität OEE, gibt es noch einige Andere, die zur Reduzierung von Verschwendung beitragen. Kennzahlen wie

- Produktivität

- Sicherheit

- Ordnung und Sauberkeit

- Qualifikation

- Gesundheitsstand

sind Stellgrößen zur weiteren Optimierung. Wir haben die verschiedensten Kennzahlen in vielen Unternehmen eingeführt, die heute erfolgreich damit Kosten einsparen.

Analysiert man Rüstprozesse so wird sehr schnell das Optimierungspotential sichtbar. Oft muss der Rüstende lange Wege während des Rüstvorganges zurücklegen um z.B. erforderliche Werkzeuge, Kabel, Schläuche, … zu besorgen.

Solche Vorgänge verlängern unnötig die Maschinenstillstandzeiten und damit auch die Rüstzeiten. Die Kosten für die Rüstzeiten bekommt in der Regel kein Hersteller von seinen Kunden vergütet. Aus diesem Grund müssen sie so gering wie möglich gehalten werden.

Wir konnten mit dem Einsatz von geschulten, firmeneigenen Rüstzeitoptimierungsteams, Rüstzeiten um maximal 42% verkürzen.

In der Kunststoffverarbeitung gibt es viele Ansatzpunkte zur Kostensenkung. Mensch, Maschine, Werkzeug, Material, … überall sind Stellschrauben zu finden, um Kosten zu senken. Hier muss, wie bei der Prozessoptimierung, alles analysiert werden, um zum Schluss eine kosteneffektive Produktion zu gewährleisten.

Aus unserer langen Erfahrung kennen wir die Ansatzpunkte um Kosten wie z. B. Herstellkosten, Instandhaltungskosten, Materialkosten, Energiekosten, Personalkosten … zu senken. Wir haben in den letzten 25 Jahren Kostensenkungsprojekte durchgeführt, die bis zu 38 % der Kosten senken konnten. Durchschnittlich haben wir Kostensenkungen von 21 % erreicht.

Werkzeugabmusterung

Die Werkzeugabmusterung ist einer der wichtigsten Meilensteine im Herstellprozess. Hier wird die Grundlage für eine stabile und kosteneffektive Produktion geschaffen. Es bedarf einer systematischen Vorgehensweise und eines fundierten Wissens, um ein Werkzeug optimal abzumustern.

Auch muss die Zeit dafür vorhanden sein, um Punkt für Punkt systematisch alles zu analysieren und zu bewerten. Des Weiteren müssen die richtigen Maßnahmen nach der Erstabmusterung getroffen werden. Die Validierung in der zweiten Musterung bedarf ebenso der Aufmerksamkeit von Spezialisten.

Über 100 Werkzeuge haben wir erfolgreich abgemustert. Einen ausführlichen Musterungsbericht mit allen Analysen, getroffenen Maßnahmen und Validierungsergebnissen wird von uns nach erfolgreicher Abmusterung erstellt.

Interim Management

Durch Fluktuationen in den Führungsetagen, sind einige Unternehmen oft auf Führungskräfte angewiesen, die die zeitliche Lücke bis zur Neuanstellung schließen. Diese Führungskräfte müssen praktisch von heute auf Morgen verfügbar sein.

Aufgrund unserer Führungserfahrung in kunststoffverarbeitenden Unternehmen sind wir in der Lage, zeitlich begrenzte Führungslücken zu schließen. Unsere Führungserfahrung von Abteilungen wie Spritzerei, Extrusion, Montage, Lackiererei, Werkzeugbau, Instandhaltung, Arbeitsvorbereitung, … sind in solchen Fällen in einigen Unternehmen sehr hilfreich gewesen.

Eine neue Führungskraft hat für gewöhnlich eine andere Herangehensweise an die Themen in der Kunststoffverarbeitungen. So wurden von uns neben Prozessoptimierungen auch neue Strukturen und neue Entlohnungskonzepte eingeführt, die zu einer Kostenoptimierung beitrugen.